作为我国存量最大的工业固废之一,煤矸石的产量约占采煤量的10%至15%,而在煤炭资源大省陕西,煤矸石每年会增加7000万吨至1亿吨。如何让这些“黑色固废”变废为宝,成为摆在能源产业发展面前的紧迫课题。

近年来,国家密集出台大宗固废综合利用政策,明确应用方向与目标,为煤矸石资源化利用提供新路径。陕西积极响应,通过省市多层级政策布局,在榆林、延安、铜川、渭南、咸阳等地开展多维度探索,以技术创新推动煤矸石综合利用、安全利用、循环利用水平显著提升,既减轻了环境压力,又培育了新的经济增长点,走出了一条绿色转型的发展之路。

长期以来,陕西煤矸石处置深陷低效困局,利用率低且多为粗放处理。如今,科技进步与企业探索正打破这一局面,让“黑色固废”实现高值转化。

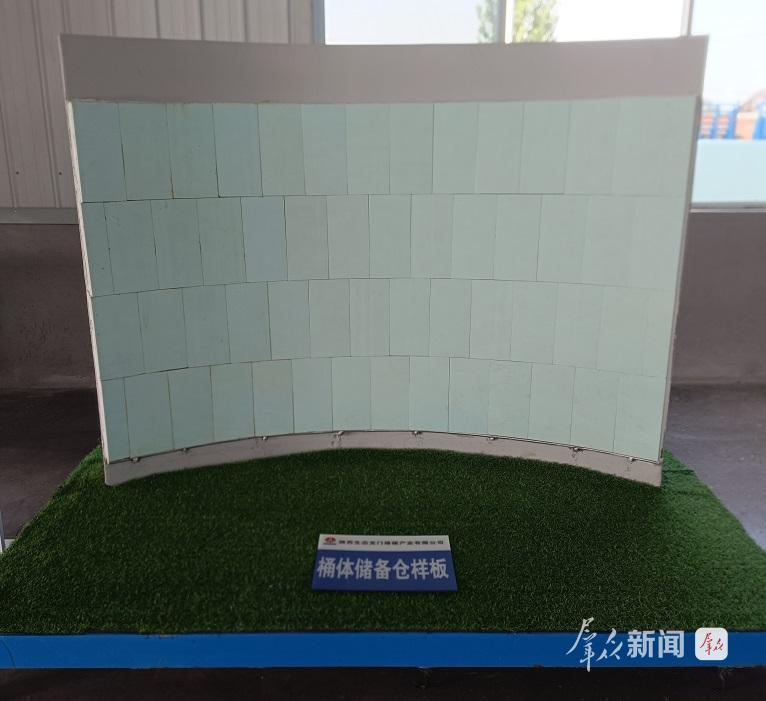

8月19日,记者走进位于韩城市龙门镇的陕西生态龙门绿碳产业有限公司,见证了煤矸石的“点石成晶”。车间内,破碎机将煤矸石碾成粉末,高温熔融炉将其化为炽热岩浆,经压延机滚压、晶化窑分子重排,短短2小时,乌黑粗糙的矿渣蜕变为泛着温润玉石光泽的微晶板材。板材坚硬耐磨,指甲划过无痕。

陕西元创固源材料研究设计有限责任公司煤矸石全组分资源化中试基地(8月20日摄)。 群众新闻记者 赵杨博摄

“这些微晶材料性能卓越,既能承受工业车间重压,又能为家居装饰添彩。”该公司副总经理薛少佳拿起样品介绍,微晶材料耐磨抗压、近零吸水率的特性,使其在工业、建材、装饰领域备受青睐,加工成工艺品更是市场抢手货。

这条2023年开工、2024年底通过验收的全国首台套100吨/日熔化量煤矸石高值化综合处置示范线,作为省级重点高技术绿色处置“二次资源”项目,每年可消纳3万余吨煤矸石,不仅实现环保利用,还让固废身价飙升,综合效益达每吨2000元。

目前,该项目已构建起固废生产微晶材料及云砼石转化的全要素工艺包,具备就地处置、就近消纳优势,为大规模推广固废高值化利用提供了可行范例。“哪里有固废,哪里就能就地转化。”薛少佳说,公司已搭建钢铁、电力、冶金等多产业固废利用闭环,在自身绿色转型的同时,正推进对外合作,助力黄河流域固废治理与经济协同发展。

煤矸石的“高值转化”路径不止于此。在榆林市榆阳区金鸡滩镇白舍牛滩村,陕西汇荣禾能源环保科技有限公司的车间里,旋转移动式隧道窑“吞”入灰黑色煤矸石,不久后便“吐”出棱角分明、砖面细密的免烧砖和多孔砖。

“我们的技术让煤矸石转化为建材用砖,每块砖成本可省2分钱至3分钱。”公司总经理李智仁拿起多孔砖介绍,去年生产了4亿块砖,仅此一项节省成本1000万元。

2021年,该公司投建的300万吨/年固废处置项目,采用两套节能环保低耗的旋转移动式隧道窑设备。煤矸石中的硅、铝成分是制砖优质原料。公司通过优化窑体结构和热循环系统,实现免烧制生产,无二氧化硫、氮氧化物排放,污水零排放,产品符合环保要求,同时降本增效。今年1月至7月,该公司综合利用煤矸石70万吨,产出1.2亿块砖,营业额达3500万元。

从韩城的微晶板材到榆林的环保建材砖,陕西在煤矸石高值转化技术上多点突破,拓展了应用领域,为全省煤矸石综合利用提供了技术支撑与发展思路,带动更多企业进行技术创新,推动产业升级。

过去,陕西煤矸石处置方式单一,多为简单填埋或粗放利用,造成资源浪费与环境污染。如今,理念转变与技术革新推动全链利用、“吃干榨净”模式成为主流,让煤矸石的价值被充分挖掘。

8月19日,位于榆林市榆阳区的陕西省碳基固废资源化利用中试基地内,一片生机盎然的试验田令人惊喜。滋养这片试验田的生态土壤,竟来自一旁堆积的煤矸石。

陕西生态龙门绿碳产业有限公司利用煤矸石生产的微晶材料(8月19日摄)。 群众新闻记者 梁少飞摄

“瞧这土,攥能成团,松则轻散,潮气正好。”榆林中科环保科技集团有限公司总经理郑仕梅抓起一把黑褐色土块介绍,通过生物技术,煤矸石成功“长”出肥力,变身为肥沃的生态土壤。

这一转变源于中国科学院过程工程研究所马淑花团队的技术突破。煤矸石富含钙、铁、锌等植物所需的微量元素,如同“天然营养包”。通过基质养分激活与结构重建技术,煤矸石成为保墒、保肥、透水透气的生态功能土壤,既能用于废弃矿山和退化土壤修复、增加林业碳汇,又能大量消纳煤矸石。

生态土只是煤矸石全链利用的一环。“我们创新采用分质分级梯次利用技术,追求的不是简单‘变废为宝’,而是‘吃干榨净’,确保无废料出厂。”郑仕梅说。在生产线末端,煤矸石经磁选除铁后分级筛选:高碳部分回收为低热值煤,硅铝富集部分加工为再生骨料,剩余部分经生物活化成为生态功能土。

依托该技术建设的5万吨/年煤矸石分质全量化利用中试生产线已全线贯通,催生产业化热潮。目前已在4个县(区)推广产业化项目,子洲200万吨/年项目即将开工,内蒙古、山西、宁夏、贵州等地的单位纷纷前来调研合作。煤矸石综合利用率从2020年的27%跃升至2024年的65%以上。

在铜川,陕西元创固源材料研究设计有限责任公司依托西安交通大学科技成果,建成煤矸石全组分资源化中试基地,打破现有技术粗放化、低值化、产品单一化的局面。8月20日,该公司车间内整齐码放着来自铜川下石节矿区、榆林府谷矿区、靖边矿区的煤矸石样品。它们将进入全自动化生产线,经上料破碎、管道预热、活化、研磨等步骤,最终产出煤焦油、高活性火山灰材料、土壤改良剂。

“我们将80%到85%的固相成分加工成高活性火山灰,利用挥发成分产出煤焦油,真正‘吃干榨净’。”公司总经理渠敬峰介绍,这一高度集成的技术工程背后,有30余项专利支撑,核心的“自热活化技术”利用煤矸石自身热量,无需额外补充能源,仅需设备运转电力,大幅节能。

“各地煤矸石成分不同,我们可根据数据量身定制技术方案与商业模式。”渠敬峰表示,该项目的推广将破解煤矸石治理难题,创造多元价值。当前,铜川正多措并举推动资源化利用,让昔日环境“负资产”成为支撑绿色建材、高端陶瓷产业的“正资产”。

从榆林的分质梯次利用到铜川的全组分转化,陕西煤矸石利用已从单一处置迈向全流程、多产品综合利用,不仅提高了资源效率,还减少了污染,为全省产业可持续发展提供了可复制的模式,也为全国大宗固废利用贡献了“陕西经验”。

曾经,大量堆积的煤矸石是陕西沉重的“环境包袱”:露天堆放侵占土地,硫化物、重金属随风化、雨水渗透土壤,导致土壤酸化、板结、肥力下降,造成农作物减产甚至绝收;有害物质随径流污染水体,威胁水安全。

陕西汇荣禾能源环保科技有限公司生产车间(8月18日摄)。群众新闻记者 郝颖摄

如今,随着资源化利用技术推广,这一“包袱”正转化为“绿色财富”。陕西各地立足实际,探索出各具特色的治理利用模式,让生态效益与经济价值同步显现。

从铜川市印台区鸭口煤矿观景台俯瞰,层层绿意赏心悦目,很难想象这里曾是堆积几十年、烟尘弥漫的矸石山。

鸭口煤矿2016年3月关闭后,留下占地面积8.6万平方米的矸石山。2018年,陕煤集团铜川矿业有限公司启动修复:对自燃区域开挖浇水、浇灌黄泥浆、覆盖黄土灭火隔污,运走煤矸石5.2万立方米,依地形将东部区域修整为阶梯,覆黄土后植树造林,让荒山重披绿装。

近年来,铜川不断规范矿山治理,督促企业编制《矿山地质环境保护与土地复垦方案》,签订三方监管协议,落实“边开采、边治理”责任;紧抓资源枯竭转型、黄河流域高质量发展等政策机遇,争取资金治理36个历史遗留矿山,市、区财政划拨资金修复26个未纳入中央和省上项目的矿山,让生态修复常态化、制度化。

8月16日,雨后的陕西陕煤韩城矿业有限公司下峪口煤矿,48亩复垦耕地旁,村民王龙望着平整的土地满脸喜悦:“耕地是农民的‘命根子’。旱地种庄稼,坡地种花椒、核桃,不能让地荒着。”

作为煤炭基地,韩城矿业公司年产生煤矸石超100万吨,曾是环境治理难题。2023年,陕西陕煤韩城矿业有限公司下峪口煤矿在南岔沟小煤窑塌陷区实施“一般工业固废综合利用及生态修复项目”,用煤矸石回填塌陷区,全年消纳65万吨,既解决了固废问题,又复垦了土地,让煤矸石“回家”。

8月16日,井下智能化浆体充填系统有序作业:破碎筛分、缓存、搅拌、泵送运输,一气呵成。“过去,地面煤矸石堆成山。现在,每年200万吨煤矸石经处理后回填采空区,彻底告别‘矸石围城’。”该公司副总经理宁永威介绍,系统单日最高充填量超6000吨,既解决固废堆存,又减轻地表沉降。

放眼全省,陕西在发展能源产业的同时,始终将生态修复与环境治理放在重要位置,全面推进矿区地质保护、土地复垦、采煤沉陷区治理,加大煤矸石、矿井水等废弃物资源化利用力度,不仅破解了能源发展中的生态难题,还培育了绿色产业新动能,为资源型地区转型发展提供了生动范例。昔日的“环境包袱”正成为推动可持续发展的“绿色财富”。(群众新闻记者 梁少飞 赵杨博 郝颖)